I campi di gara: un processo di innovazione realizzato nel fab lab

Quest'anno a RomeCup 2024 abbiamo assistito a una moltitudine di sfide tra robot, ma non tutti conoscono l'elemento di grande novità rappresentato dai campi di gara che sono stati completamente ricostruiti da zero e soprattutto riprogettati, rinnovati e innovati, per consentire agli studenti di gareggiare come nelle competizioni mondiali (RoboCup Junior).

Il team Fab Lab della Fondazione Mondo Digitale, guidato da Daniele Vigo, coordinatore del laboratorio di fabbricazione digitale della Palestra dell'Innovazione, si è formato per portare le competizioni della RomeCup su un altro livello grazie ai formatori e arbitri Emanuele Coletta e Davide Belli e lo straordinario supporto dei maker che abitano il fab lab, Andrea Belli, Carlo Coletta, Vladimiro Ercolino, Filippo Belli e Lorenzo Tarantino.

Condividiamo con la nostra comunità la loro esperienza e il loro racconto. Sono riusciti in poco tempo a conseguire un bellissimo risultato "ispirati da esperti del settore e guidati da passioni e competenze acquisite con gli anni e con il loro percorso di studi".

SOCCER

"Abbiamo rinnovato i nostri campi soccer in ogni aspetto, sostituendo la vecchia moquette, logorata da anni di partite, con lo stesso modello impiegato nei campionati mondiali della RoboCup, dove ho avuto la possibilità di partecipare e vincere per due anni consecutivi", racconta Davide Belli. "Dopo le mie esperienze ai mondiali e alle RomeCup precedenti assieme a Emanuele, mi ero posto l'obiettivo di rendere la RomeCup una competizione con campi di standard mondiale".

"Non ci siamo occupati solo della moquette, ma abbiamo dato anche una mano di colore alle porte e rifatto linee bianche nuove di zecca che hanno dato ai ragazzi la sicurezza di giocare su una superficie di gara di tutto rispetto e conforme ai regolamenti internazionali. Abbiamo alzato le pareti per impedire ai robot interferenze o segnali provenienti dall'esterno, infine abbiamo realizzato diverse dime col taglio laser per poter segnare al millimetro il cerchio di metà campo e gli altri riferimenti presenti sul campo".

EXPLORER

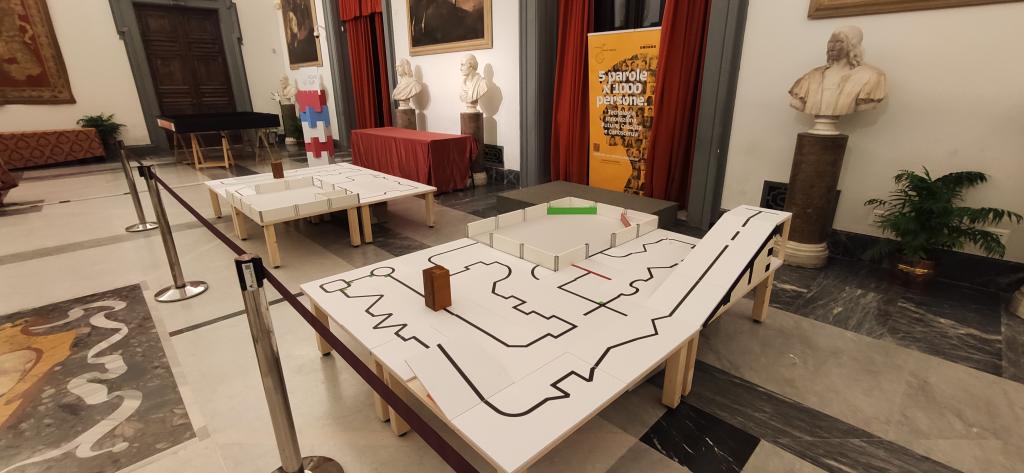

"Il campo Explorer è stato invece riprogettato da zero, assieme a Daniele e Davide. Non abbiamo pensato solo a come rinnovarlo, ma più che altro a come innovarlo", racconta Emanuele Coletta. "Il vecchio campo, che aveva ormai più di dieci anni, era pesante e difficile da assemblare, poiché composto da grandi pannelli da montare al contrario e poi da rigirare nel verso giusto, operazione che richiedeva il lavoro di almeno otto persone! Nel rinnovarlo, abbiamo pensato di renderlo più trasportabile, maneggiabile (anche da una singola persona) e di facile assemblaggio, così abbiamo ideato una struttura completamente modulare. Mantenendo le dimensioni del campo di 4 x 2 metri come da regolamento, abbiamo diviso il piano in otto pannelli di legno 1 x 1 m: su ogni pannello sono presenti 9 fori in cui sono inseriti connettori di alimentazione femmina che danno alimentazione ai "cubotti" che compongono il tracciato del campo. Tali connettori, connessi in parallelo fra di loro sul lato inferiore del pannello, terminano in una morsettiera, cosicché possano essere collegati (e soprattutto riparati, in caso di problemi nel trasporto) senza alcun uso di saldature, aspetto particolarmente importante durante l'allestimento degli eventi, dove è molto più semplice reperire e usare un cacciavite piuttosto che un saldatore, che necessita di prese elettriche e una buona manualità", spiega Emanuele.

"Da ogni pannello escono un connettore maschio e un connettore femmina per la connessione ai pannelli adiacenti, difatti sempre sul lato inferiore, sono incollati listelli che li mantengono sollevati dal pavimento proteggendo cavi e connettori, affinché durante l'allestimento, il montaggio dei pannelli avvenga direttamente nel modo giusto (con i listelli verso il basso) e senza bisogno di ribaltare tutto il piano come avveniva in precedenza", racconta Davide Belli. "Una volta arrangiati nell'ordine giusto, si devono solamente collegare l’un l’altro con i vari connettori predisposti. L’alimentazione passa quindi totalmente sotto il pannello, con una piccola tensione di 5V a ogni connettore, in modo da garantire sicurezza anche in caso di contatto accidentale. Per fissare i pannelli fra loro abbiamo pensato a dei profilati di alluminio estruso che vengono avvitati sui pannelli usando semplici manopole, sfruttando lo spazio creato dai listelli senza necessità di attrezzi e con il campo già in posizione corretta. A completare le pareti esterne, abbiamo disposto pannelli di stratificato che impediscono ai robot di uscire dai bordi.

Ed ecco le novità del campo secondo Emanuele: "I 'cubotti', le stazioni che i robot, navigando nel labirinto, devono trovare e segnalare, sono state realizzate (come per il campo e le pareti) dalla Blind House di Stefano Vigo, che una volta ricevuti i progetti hanno realizzato i vari pezzi. Per mantenere modulare il design e l'assemblaggio, abbiamo previsto una scheda PCB, che ho personalmente realizzato, posta all'interno di ogni cubotto in modo che realizzasse la funzione necessaria, luce o suono senza nessun altro supporto. Nel caso di stazioni con luce, una resistenza e un led bianco alla lunghezza d’onda tale da poter essere individuata dal robot. Nel caso delle stazioni con suono, le schede sono state un più complicate, il che mi ha permesso di sfruttare le mie competenze acquisite durante il mio percorso universitario in Ingegneria automatica. Il suono che i robot devono riconoscere è una sinusoide di frequenza 4khz e necessitano di estrema precisione in frequenza, in quanto alcuni robot possono avere problemi già per differenze di 20Hz, per cui abbiamo deciso di generare la sinusoide digitalmente con un microcontrollore AtTiny412 e il suo DAC (convertitore digitale analogico) integrato, ponendo uno stadio di filtro per eliminare le armoniche spurie dovute alla generazione digitale e uno stadio di amplificazione audio per poter comandare l'altoparlante, altoparlanti che abbiamo deciso di reperire da vecchi computer rotti o materiale inutilizzate, in modo da dargli una seconda vita".

Davide aggiunge: "Per quanto riguarda le stazioni dei gas, dove i robot passandoci sopra devono rilevare la presenza di fumi gassosi, assieme a Daniele, abbiamo deciso di avvalerci del nuovo acquisto del fab lab, una stampante 3D di altissima precisione e grazie alle competenze acquisite anche durante i corsi di Ingegneria meccanica, che frequentiamo entrambi, abbiamo realizzato il prototipo di una stazione gas totalmente movibile, in materiale plastico riciclato. La stazione è un tronco di cono di altezza di 1 cm, per mantenerci sempre nei limiti imposti dal regolamento ufficiale, dove sulla base superiore sono presenti diversi fori che permettono al gas di disperdersi nell’aria ed essere rilevati. Inoltre abbiamo reso tale base porosa, in modo che anche dove non sono presenti i fori, il gas riesca a traspirare".

Ma cosa significa concretamente allestire un campo explorer nel contesto della RomeCup? Lo spiega Daniele: "Tutte queste innovazioni e migliorie ci hanno permesso di montare il campo Explorer in un'ora e un quarto lavorando in due persone durante il primo allestimento a Tor Vergata e solo in mezz'ora lavorando in tre persone durante l'allestimento in Campidoglio. Il vecchio campo richiedeva sistematicamente almeno due ore a ogni allestimento, senza considerare le difficoltà nel trasporto e gestione generale di pannelli di legno così pesanti, che puntualmente venivano danneggiati; in questo modo le dimensioni ci hanno permesso di imballarli e far sì che arrivassero in perfette condizioni".

RESCUE

"Quest’anno ho avuto anche l’onore di poter lavorare assieme al presidente della RoboCup Junior Italia, Tommaso Scarano, che mi ha guidato, supportato e direi sopportato, nella realizzazione dei campi, che visto il numero elevato di partecipanti alle gare di rescue e alle gare di rescue SuperTeam, abbiamo deciso di realizzare con più percorsi possibili, sempre rispecchiando i regolamenti dei campionati italiani e mondiali", racconta Daniele. "La novità di questo anno è stata proprio il SuperTeam. Tommaso Scarano ha avuto l’idea di portarlo per la prima volta qui in Italia: due team, sorteggiati e abbinati nel giorno di gara, si ritrovano a collaborare per percorrere insieme un percorso. Tommaso mi ha aiutato a organizzare le varie componenti dei campi, tenendo conto anche di facilità di montaggio e trasportabilità. Un singolo campo è formato da quattro piani, rialzati mediante delle gambe che possono essere svitate e regolate in altezza, in modo da poter rendere il tutto quanto più pianeggiante e liscio possibile, senza dislivelli tra i vari piani. Su ogni piano poi vanno fissate delle “mattonelle” che presentano un design formato da una striscia nera che può avere diverse configurazioni. I robot usano questa guida per percorrere il percorso formato dal susseguirsi di tali strisce, percorrendo salite, discese, rampe e ostacoli vari, arrivando anche in una stanza dove devono recuperare e riposizionare varie sfere, realizzate in acciaio; stanza composta da profilati di alluminio con pareti impilabili nei profilati e con diverse lunghezze, in modo da avere massima libertà per la progettazione di vari percorsi. Per il fissaggio delle mattonelle, ho pensato di posizionare sul campo vari tasselli di legno che sporgono e si vanno a incastrare con i fori presenti sul retro delle mattonelle, in questo modo non si possono muovere al passaggio del robot e se vogliono essere rimosse, si sfilano facilmente e senza attrezzi. Salite e discese, usando i progetti di Tommaso, sono stati impostati per essere tagliati a laser in modo da avere rampe con una perfetta pendenza e con la possibilità di usare qualsiasi design di mattonella; inoltre essendo modulabili è possibile avere diverse rampe con diverse altezze.

Una volta impostati tutti i progetti delle varie componenti dei campi, la Blind House di Stefano Vigo ha realizzato i singoli pezzi, il tutto sotto la mia supervisione e seguendo i vari consigli di Tommaso, arrivando a consegnare in tempi record i campi pronti per far gareggiare i ragazzi come se fossero ai campionati italiani o mondiali, il tutto mantenendo sempre al centro trasportabilità e facilità di montaggio, senza necessità di alcun attrezzo e consentendo a una sola persona di montare il campo in venti minuti".

UN'OFFICINA DI SUPPORTO PER LE SCUOLE

"Il nostro team, Daniele, Emanuele e Davide e i maker del nostro fablab, possono diventare l'officina a supporto di tutte le scuole che vogliono realizzare campi di gara nei loro istituti", aggiunge Cecilia Stajano, responsabile delle comunità.